- 製造

組立加工系生産システム

- コスト削減

- 業務効率化

- 省エネ・エコ

![]()

- ワークの形状が複雑で種類も多いので、効率的に無駄を省いて対応できるようにしたい

- コンパクトで安価なシステムを構築したい

- 打痕に対応した実績のあるメーカを採用したい

![]()

- システム可動率が改善し、大幅な効果を発揮

- 構造が最適化され、自由度が向上

- 同業他社で複数の実績のあるソリューションを導入

組立加工系生産システム

![]()

![]()

今回のお客様である某製造会社は、独自の技術力を有効活用し自動車・建設機械・農業機械及び橋梁関連部品など、幅広い業種の製品を金型設計から鍛造(熱間・冷間鍛造)、機械加工に至るまで一貫生産しています。

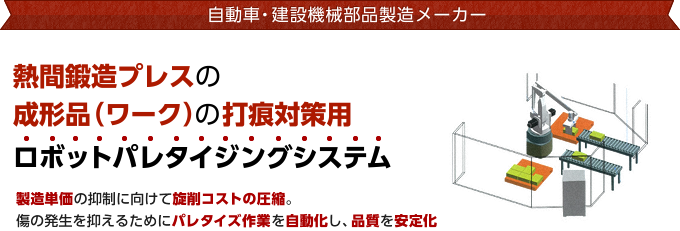

これまで鍛造後の成形品(ワーク)を旋削加工をして傷を修復していましたが、今後は極力旋削コストをなくし、製造単価を下げるため、傷発生を抑えるための対策が急務となっていました。

複雑で多様な種類のあるワークに対して、いかにバケットハンドの仕組みをうまく設計するかがキーポイントでした。

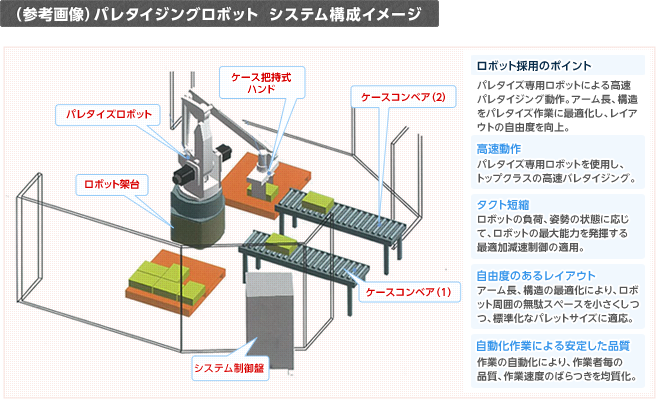

パレタイズ専用ロボットによる高速パレタイジング動作。アーム長、構造をパレタイズ作業に最適化し、レイアウトの自由度を向上。

パレタイジングロボットとは、金属を加工後コンベアから流れてくるワーク(約800℃)をパレットに投入する際に、ワークでの打ち傷をなくすためのロボットシステムです。パレットにはランダムな姿勢で投入することも1個ごとの整列して投入することも可能です。

作業を自動化することにより、担当作業者毎の品質、作業速度のばらつきを均一化することができ、安定した品質を保つことが可能になります。ロボットの状況に合わせて最適加減速度制御を搭載、最大限に能力が発揮できる仕組みになっています。

今回は多様なワークに対応するため、同業他社で複数の実績のあるエンジニアリングメーカとタイアップしてシステムを提案し、採用いただくことができました。

これまでは後工程で傷を削る調整をしていたので、その分人件費やコストがかかっていたことも悩みの一つでした。

このソリューションを導入することで、傷の発生が解消され品質も安定化。最も課題になっていた可動率を大幅に改善することができました。他のラインでも導入を順次検討いただいています。