- 製造

見える化

- 機能改善

- コスト削減

![]()

- 各所のPLCがデータを収集しているが、バラバラに貯めているだけ

- 一定期間でデータを取り出して単純分析しているだけ

- リアルタイムに分析して改善に役立てる方法がない

![]()

- データを統合してひとつのデータベースに

- 分析用パソコンとBIツールでわかりやすいグラフや表に

- 品質や生産状況の分析をリアルタイムで大型モニターにも表示

見える化

![]()

![]()

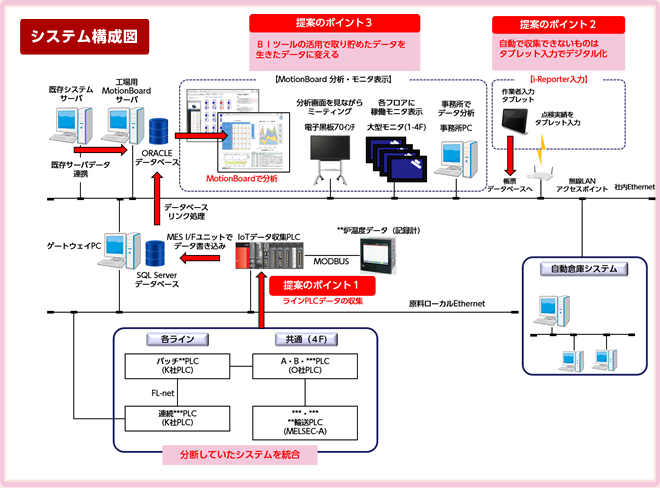

樹脂成型品の原材料を製造している工場から相談がありました。

「多数のPLCでラインを制御しデータ蓄積しているが、集めたデータは一定期間で取り出して表計算ソフトで分析しているだけ。なんとかリアルタイムで活用する方法はないか」というものでした。

PLCのデータはそれぞれの場所に分散して存在しているため、まとめて分析できる状態になっていませんでした。まずはデータを統合すること、そして、データを表やグラフにできるBIツールを導入することをご提案しました。

個々のPLCが収集しているデータを、統合する収集用PLCを設置、ゲートウェイパソコンでデータを集約し、ひとつのデータベースにします。分析用パソコンにウイングアーク1st社製BIソフト「モーション・ボード(Motion Board)」を導入し、さまざまなデータ分析を可能にしました。

工程内には4台のPLCが使用されていましたが、メーカーが複数あり、情報を統合するのは簡単ではありませんでした。立花エレテックには、メーカー混在のPLCでも、データを統合するノウハウがあります。

分析用パソコンにBIツールを導入。データは収集しただけでは単なる数字の塊ですが、表やグラフにすることで瞬時に活用できる生きたデータになります。製造ラインの”見える化”が実現しました。

自動で収集できない設備点検・保守記録などについても、タブレットで入力できるデジタル化、ペーパーレス化をご提案し、最終点検結果をほかのデータと統合することも可能にしました。生産状況を生産計画表と比較して現状を把握したり、不良品発生が工程のどこの部分と関係しているかなどを、表やグラフで瞬時に示すことができるようになりました。

また、工場内に1台、表示用の大モニターも設置。工場内での情報共有にも役立てられるようにしました。

BIツールによる分析出力は、お客様のニーズにより多種多様に組み合わせることができます。

今回のケースでは、品質・生産性、設備安定性などを即座にグラフで表示する機能をつけました。生産の進捗状況を計画と照合して、遅れの幅をグラフにして、リアルタイムで工場の状況が判断できます。継続的な改善活動ができるようになりました。たとえば、生産予定、生産条件のデータと、現在の状況データを照らし合わせ、予定と実績の差がリアルタイムで表示できます。設備点検のタブレット入力したデータは、即座にデータベースに登録、生産計画の邪魔をしない計画的な保全が可能になりました。

| 製造全般 | PLCでデータを収集している製造ライン |

|---|