- 製造

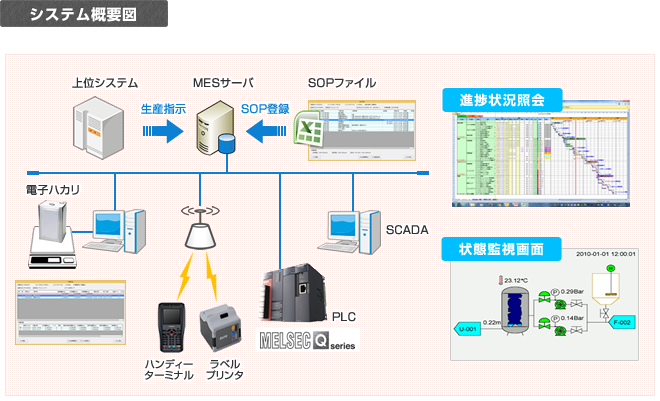

プロセス系生産システム

- 業務効率化

- 機能向上

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

![]()

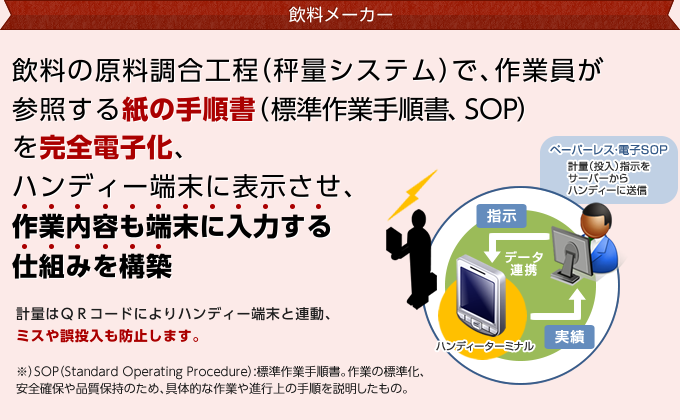

- 紙の手順書は汚れたり紛失したりで管理が面倒

- 作業内容の変更に時間がかかる

- 手順や作業内容の変更が頻繁にあり工程管理が難しい

- 秤量、ピッキングなどの作業ミスや誤投入を防止する仕組みも構築したい

- 作業の進捗状況がリアルタイムに把握できず、タイムリーな指示ができない

![]()

- 紙の手順書を電子SOP化、作業員が手元で参照できるハンディー端末に表示

- 改訂された手順はハンディー端末に瞬時に配信、工程変更時間を大幅短縮

- 作業記録の電子化で、ライン変更の検討にも役立つように

- 原料計量時に発行するラベルと作業指示を連動、原料投入時にラベルのQRコードを読み取って照合、誤投入を防止

- タブレット端末に作業進捗を表示、現場を離れてもタイムリーな指示が可能に