- 製造

組立加工系生産システム

- 業務効率化

- 機能向上

![]()

- ねじの種類の取り間違いなどミスが発生する

- 作業者の熟練度合いでミスの頻度もまちまち

- 人による手作業は記録が残らない

![]()

- ねじボックスの蓋を自動開閉したり、使うドライバーをランプで示したり視覚的に作業を誘導

- 誰がやっても同じ品質で作業ができる

- 電子SOP(標準作業手順書)と連動、作業を記録

組立加工系生産システム

![]()

![]()

人が手で行うドライバーでの組み立て工程では、ミス撲滅には限界があります。「新人や外国人労働者が配置されても、ミスの発生率を抑える方法はないか」と組み立て加工メーカーからご相談をいただきました。

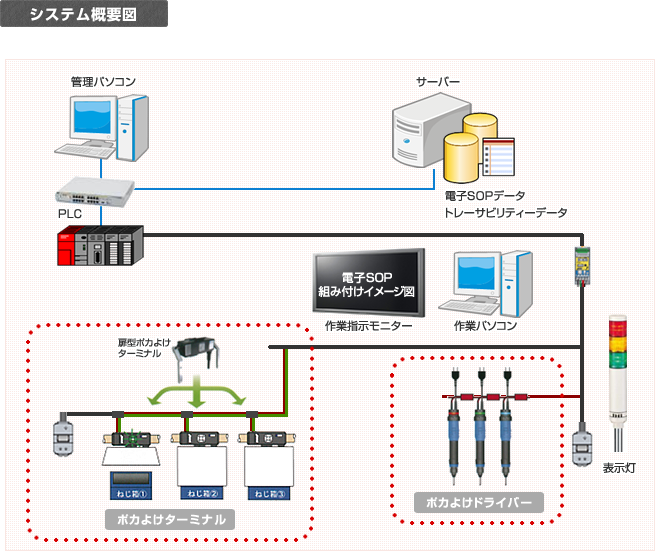

作業台は典型的な「やぐら型」で、右に各種ねじボックス、やぐらの上から電動ドライバーが数種類つるされていました。電動ドライバーには、回転数を制御するPLCが接続されていましたので、このPLCのネットワークを活用することをご提案しました。

PLCネットワークを活用し、作業手順を電子化、ねじ締めする作業者が間違わずに作業できるよう、誘導するシステムを構築しました。

作業台の表示器に手順メッセージを表示、作業者が取るねじを間違えないようねじボックスの蓋を電子SOPからの指示で自動開閉させるようにし、作業者が使うドライバーを間違えないようにするために使用すべきドライバーにランプを点灯させるようにしました。

また、作業内容に応じて作業手順を簡単に変更できることも必要です。人の手によるドライバーでの組み立て作業が残っているのは、総じて小ロット多品種生産であるためです。使うねじの個数やドライバーの種類の増減も、電子SOPにより自由に変更できるようにしました。

電子化された作業手順に従うだけ。視覚的な誘導なので、採用されたばかりの新人や外国人作業者でもわかりやすいのがポイントです。ミスが減るだけでなく、作業教育に必要な時間も短縮できました。

また、作業実績は電子SOPサーバーに蓄積しますので進捗状況が完全に「見える化」。不良品発生を分析する「トレーサビリティー」環境の構築も可能です。蓄積データを分析し、作業手順の改善に役立てることも可能です。

| 製造業など全般 | ドライバーを使用する製造業 |

|---|