- 製造

組立加工系生産システム

- コスト削減

- 業務効率化

![]()

- 製造条件の切り替えなどを手作業で行なっているため非効率

- 製造実績の収集・集計についても手作業のため時間的ロスや人的ミスが発生

![]()

- 製造条件の自動切り替えにより作業の効率化に成功

- 生産実績の自動収集・集計によって作業時間の短縮、品質向上

組立加工系生産システム

![]()

![]()

某事務機メーカー様で取り扱っている商品の一つ、パーティション。これまでその製造過程では製造条件の切替、生産実績の収集や集計をすべて手作業で行なっていました。その結果、時間的コストと人的ミスのリスクがあり、品質にも影響し、売上拡大や生産量の増大に対応できない現状が続いており、これらの問題を解消するシステム導入が必要でした。

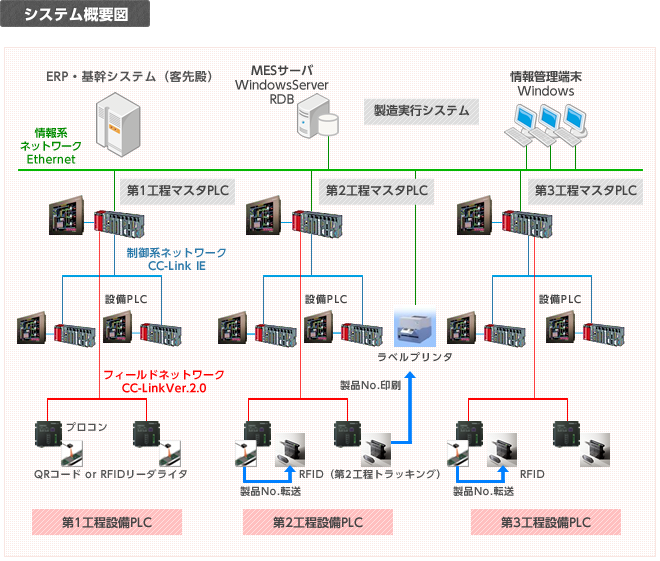

生産計画作成-製造指示-製造実績-不良実績-製造記録など、製造プロセスを一元管理できる

(立花オリジナルのRFIDプロトコルコンバータとMELSEC-Qとの親和性で容易に高速にデータやり取りが可能)

生産計画作成機能、製造指示機能、各種収集機能、製造履歴検索機能など豊富な機能を構築し、お客様仕様にカスタマイズ。

立花オリジナルのRFIDプロトコルコンバータとMELSEC-Qも使用。容易に高速にデータのやり取りが可能になっています。

製造条件の自動切替による段取替え作業、生産実績の自動収集、自動集計による作業時間の短縮など、一連のプロセスを一元化することで作業・生産効率が上がりました。検査データを統計処理することにより、品質のバラツキや傾向を管理もできるので、品質向上にもつながっています。多品種少量生産の特殊事情がつきまとうパーティションの生産において、目標だった1.4倍の増産もほぼ達成。

また、顧客からのお問い合わせにも迅速に対応できることから、さらなる生産量の増大も見込んでいます。