- 製造

物流

- 業務効率化

- 機能向上

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

![]()

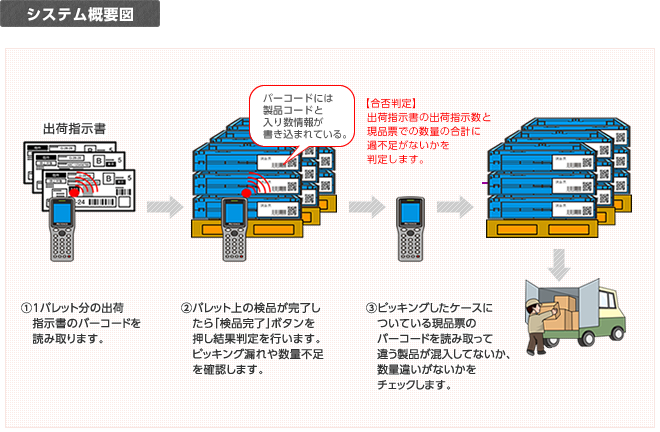

- 出荷指示は、納入先である大手メーカーから紙伝票で行われ、自社のシステムと出荷指示データの連携はできない

- 目視によるチェックのため、誤出荷が多く、客先からのクレームに

- 納入先からの伝票にあるバーコードを活用し、誤出荷をチェックする仕組みをつくりたい

![]()

- 出荷指示伝票上のバーコードを読むハンディー端末により、作業効率アップ

- 自社のシステムの現品票との照合を端末内で完結

- 一日の出荷結果は、汎用データで送り出せるように

- 無線機能つき端末のため、指示書がデータで届くことになっても対応できる