- 製造

物流

- 業務効率化

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

![]()

- 製品の構成部品ひとつひとつの入荷ロットを管理したい

- 製品組立時に不備があった場合、資料をすぐに閲覧したい

![]()

- 部品と製品にQRコードを取り付けることで階層的なトレーサビリティを実現!

- システムに検査成績書(PDFファイル)をひもづける事で、資料の検索が不要に!

物流

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

※QRコード/QR Codeは株式会社デンソーウェーブの登録商標です。

![]()

![]()

お客様は自動車部品メーカーの開発部門でした。一つの製品がさらに多数の部品群の組み合わせで構成されるため、その部品一つ一つの入荷数、試作に用いた数、在庫の管理は非常に手間がかかります。

また、開発から量産までをスムーズに行うため、各フェーズにおける品質管理が重要ですが、量産管理と開発品の一元管理は困難でした。

今回はそのアナログな手法で手間のかかっていた部品管理を、いかにできるだけ手間のかからないシンプルなかたちで実現するかが課題でした。

小さい部品も多く、部品点数が多いため情報量も必要だったこともあり、提案したのが、「マイクロQRコード」。

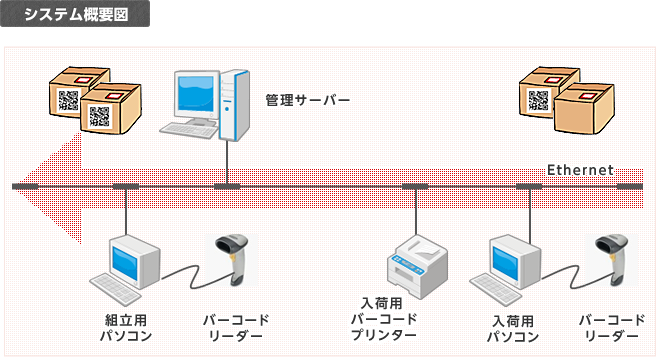

部品が入荷されると、入荷用パソコンで登録し、QRコードをプリントアウト。各部品にQRコードを貼り付け、組立て使用時に、組立て用パソコンで読み取り、製品の管理を行う。

部品を管理する上で、一つひとつに登録名をつけることが必要なため、マイクロQRコードをご提案しました。貼り付け面積が小さくて済むため、小さな部品を管理するには適していました。このマイクロQRコードを部品の箱や部品そのもの1つずつに貼りつけて管理します。部品の製品情報が記載された資料(製品成績書:PDF)とひもづけることも可能なため、検証時の部品の情報検索もPCからワンクリックで閲覧することが可能です。

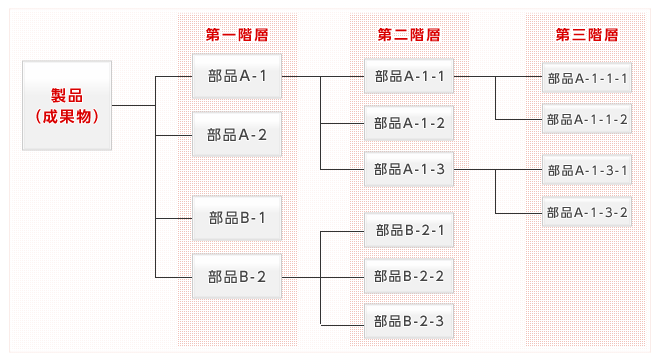

一般的なトレーサビリティシステムが当社にパッケージとしてありましたが、今回、ポイントとなったのは「構成部品の階層」の管理でした。部品を構成するための小部品、その小部品も複数の部品で構成されます。その最下層の部品までを組立て工程の流れの中で管理するのはかなり複雑な設計が必要でしたが、当社オリジナルのパッケージを元にカスタマイズをすることで、スピーディーにシステムを構築することが可能となりました。

効果としてはとにかく自動車部品開発担当者の手間を大幅に削減することができた、という点です。部品を入荷してからの商品登録や、指定商品の資料の検索・閲覧などの時間を短縮できました。

研究・開発効率も上がり、新たな製品開発の精度向上にも寄与できたと言え、お客様からも評価をいただけました。

当社ならではのオリジナルパッケージのトレーサビリティシステムを基礎として開発をしたため、比較的短納期でコストも抑えて開発できた、という点も評価していただいたポイントの一つです。