- 製造

省エネ・エネルギー

- コスト削減

- 省エネ・エコ

![]()

- 直接的にコスト削減につながる省エネ活動を行いたい

- 老朽化した電力監視システムを安価で更新したい

- 省エネ活動を活発にする仕組みを作りたい

![]()

- 電力使用状況を詳細に監視し、効率的な節電作業を可能に

- 現状の仕組みを生かしつつ、コストを抑えて導入を実現

- 社員の意識改革につながり、省エネ活動も活発に

省エネ・エネルギー

![]()

![]()

某製造会社では、省エネ活動を活発にする全社的な取り組みもあり、その活動を行う上で、いかにコスト削減に直接的に効果をあげる取り組みができるかを思案されておりました。

同時に、老朽化した特高電力監査システムの更新を検討されていました。現状、工場全体の電力を変電所のみの計測だったため、全体の電力使用量のピークは把握できるものの、それがどのような内訳であるかまではわからない状態でした。そのため、工場の生産量が減っているような場合でも電力量が減っていないという電気の無駄遣いが発生しておりましたが、原因となっているセクションも不明のため、対策の打ちようのない状態となっていました。

今回はコスト削減に直接繋がる省エネ活動として、工場の各セクションの電力状況を詳細に監視できるデマンド監視システムを導入することとなりました。

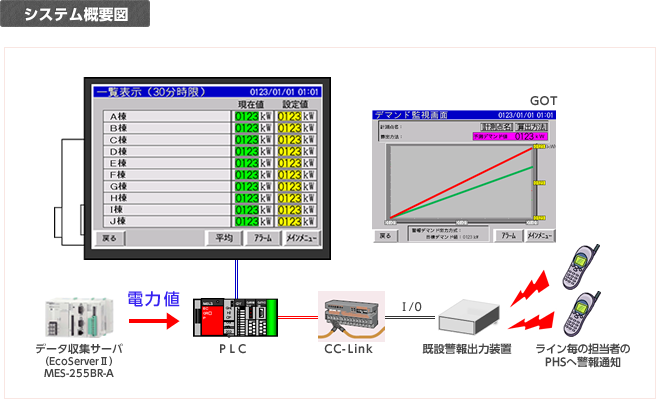

セクション担当者のPHSにメールが配信され、事前に情報を受動的に知ることができる。これにより、機械の稼働率を下げる、機械を停止するなどのピークを回避動作を行う。

また、Webサーバー上で日別や月別でデータをダウンロードでき帳票として使用も可能。

工場内の使用電力は、毎日の作業機械の立ち上げ時や生産量が上がる時に集中して高くなります。このピーク時をいかに分散し、ピークの値を下げることにより、工場のいわゆる電気代=電力会社との契約料金を下げることが節約のポイントになります。

導入したシステムでは、リアルタイムでセクション別の電力監視が可能になり、ピーク近くになると、各セクションにアラームを出します。一番のポイントは、アラームをどのようにして現場の担当者に受動的に知らせるかということでした。これについては、お客様の工場内にPHSへデータ配信を行う既設のシステムがあり、これを上手く活用いたしました。ピーク接近のアラームを担当者のPHSに発信し、アラームを受けた担当者は機械の稼働を下げる、停止するなど電力使用量を下げる作業に入ることでピークを回避することができます。

今回のソリューションによって、生産量が減る率(減産率)に対して、電力の使用削減率を上げることが出来ました。

どこがピークの原因かがわからなかったこれまでと違い、具体的にどこを節電すれば良いのかが明らかになったことで、非常に効果的な省エネ活動が可能になっています。現場の担当者自身にも状況がリアルタイムでわかるため、電力使用についての意識が向上し、生産第一重視というスタンスだったものが、設備の稼働時間や消費電量について意識をしていただけるようになりました。これは、導入したシステムそのものももちろんですが、しっかりとした運用をお客様工場全体で行っていただけていることも大きな要因の一つといえます。電力会社との電力契約も3,800kwから3,000kwに削減でき、確実に効果が出ています。