- 製造

その他

- 業務効率化

- 機能向上

![]()

- 工場内は障害物が多く、家庭・オフィス用の無線が使えない

- 有線接続では、機器やセンサーの増減・移動のたびに配線工事が必要に

- 稼働状態を、機械設置場所にいかなくても見えるようにしたい

![]()

- 無線接続なら、工場ライン変更時も配線工事が不要!

- 危険な場所に行かなくても、集中管理で効率アップ!

- 単独設置の機械の稼働状況を無線で管理

トラブルが生じたとき、即時対応が可能に

その他

![]()

![]()

2012年夏、総務省が920メガヘルツを産業用無線とすることを決定、製造業の現場で使用できる無線機器が登場し始めてきました。これまで有線でつないでいた工場内のさまざまな機器を無線でつなぐことができるようになり、機器の配置変更が簡単になります。

また、これまで単独設置でネットワークにつながっていなかった装置も、無線装置を取り付けることで、遠隔で運用情報を収集することが可能になります。さまざまな情報を収集・分析することで省エネや生産の効率化が図れるという「ビッグデータ時代」において、製造現場の機器間無線通信は、不可欠なインフラです。

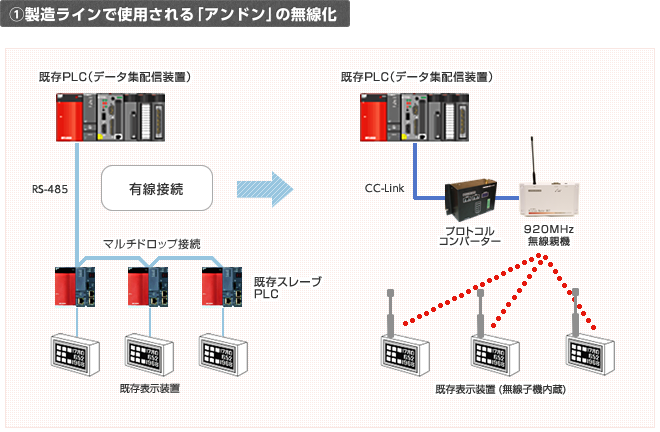

工場におけるベルトコンベアを用いたラインで、生産状態を表示する「アンドン」。有線でつないでいるため、簡単に配置変更ができない。生産品目が多様化し、生産ラインの変更は頻繁にあるにもかかわらず、アンドンだけは位置を変えることができなかった。

アンドン表示機に無線装置をかませることで、線による接続をなくすことができます。

ライン変更にアンドン表示機も対応しやすくなります。

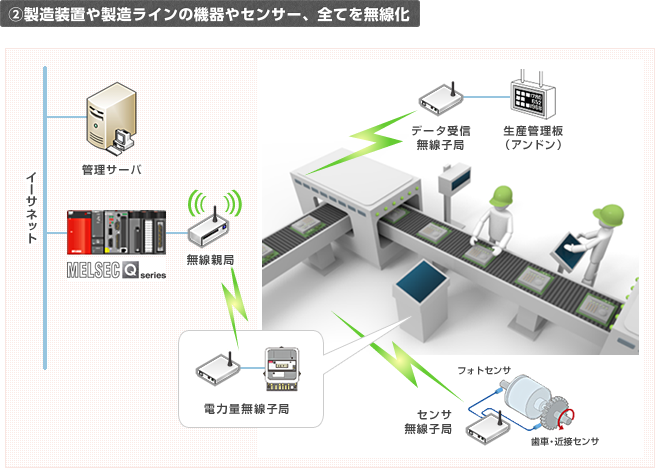

センサーや機器のデータを無線で飛ばすことができます。従来、ネットワークに組み込まれず、運用を監視されてこなかった機器や装置のすべてが把握できるようになります。例えば、異常を検知すると警報を鳴らしたり、運用状況データをすべて収集して、分析することが可能です。

さまざまなセンサーや機器が、無線化することで簡易メンテナンスを遠隔で実施することが可能になります。

従来、機器を有線でつないでいたものを、すべて無線化することが可能になり、一般に言われる機器間通信「M2M」(マシン・ツー・マシン)が簡単に構築できます。

メンテナンス費用の削減はもちろん、機器の運用状況のすべてのデータを収集し、いわゆるビッグデータを活用したシステムと連携が可能になります。集めたデータをあらゆる角度から分析し、製造効率のアップ方法など、あらたな発見ができる可能性があります。

製造現場のあらゆる場所に無線機器を介在させておくと、システムの改善、発展がやりやすくなります。

今後開発が進むM2M関連機器を随時導入することで、システム発展を進めることができます。