- 製造

PLC関連

- コスト削減

- 業務効率化

- 省エネ・エコ

- 機能向上

![]()

- リニューアル(投資)コストが増大

- 長期間のライン停止が困難

- 図面や仕様書、元データが整理されていない

![]()

- 専用コントローラによる既存システムをPLC導入でコストダウンに成功

- これまでの実績より、短期間かつスムーズにシステム導入を実現

PLC関連

![]()

![]()

某社は合成樹脂製品の製造及び販売をしている企業です。コーターライン老朽化のため、システム更新を検討されていましたが、現システムは海外メーカー製で最新の仕様書が揃っていない、担当者が退職などで不在、メンテナンスコストがかかるなどの問題が発生していました。

大規模なシステム更新となりましたが、これまでの納入実績の高評価のもと、立花エレテックのコストを抑えた提案を採用いただきました。

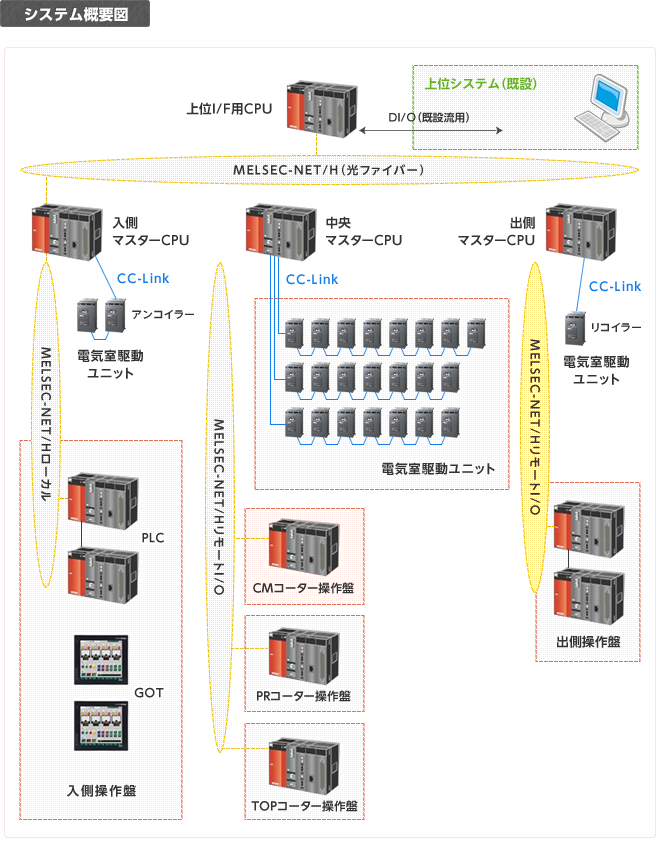

既設コーターラインの駆動系及び制御コントローラの更新。

更新範囲は、24台(直流及びACサーボ)の駆動制御器と制御コントローラ。

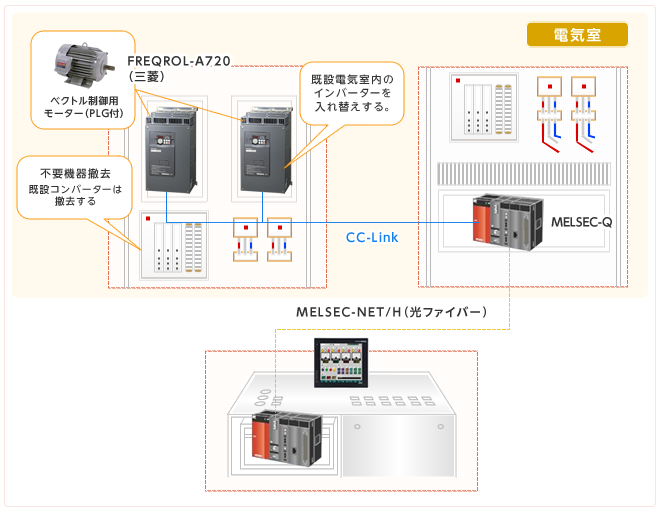

機器は、三菱電機製汎用インバーター(FREQROL-A700:ベクトルインバーター)とPLC(MELSEC-Q)で構成。

高性能インバータ(速度制限する機能)に更新することにより、より精度の高い制御を実現。全てのコントローラをネットワーク化することで、制御状態や設備稼働状態、異常履歴取集が可能となりました。専用コントローラからPLCインバーターに置き換えることで大幅なコストダウンを実現しました。

旧システムの関係資料が完全に揃っていない中、テストを繰り返しながらの試行錯誤で導入。納期が短かかったこともあり、詳細の調査は行わない状態で導入を実現できたのも、これまで蓄積された実績・ノウハウのある立花エレテックならでは、という強みの一つです。

まずは課題であったメンテナンスコストを抑えることができました。また、メンテナンスPCで全体の進捗を一括で管理できる仕様に更新。

これにより、現場で都度チェックする手間が省け、直感的に操作しやすいタッチパネル式により、操作もスムーズになり管理を効率的に行うことができます。

高性能インバーターにより、1/10000の誤差まで抑えられ、精度もかなり上がり品質も向上しています。