- 製造

PLC関連

- コスト削減

- 業務効率化

- 機能向上

![]()

- 部品の生産、保守終了のため修理が困難

- OSが変更になるとソフトの作り変えが必要

- 現場環境が悪く、耐久性が不安

![]()

- メーカーの後継機や保守部品で安心

- メーカー後継機の互換性が高く、ソフトの作り変えが不要

- 産業用機器のため、耐久性が高い

PLC関連

![]()

![]()

お客様は、主に自動車の部品を製造しているメーカーです。製造現場は、粉塵や油のミストが飛び交っていたり、高温多湿の厳しい環境です。システム自体も20年以上使用し、老朽化も激しいため、リニューアルを検討されていました。現場環境やコスト、将来性を考慮した結果、パソコンを使用しないシステムリニューアルを提案いたしました。現状の機能を維持できること、解像度や操作性が向上すること、信頼性に対しての評価が決め手となり、タッチパネルでのリニューアルが決定しました。

ただ、導入するにあたり、ソフトウェア変更による不具合で生産に影響を及ぼすことを考慮し、製造ラインを制御している工程PLCのソフトウェアの変更しないこと、タッチパネルだけでは全機能をカバーできないこと、システムの切り替えが数時間と限られている等の課題がありました。

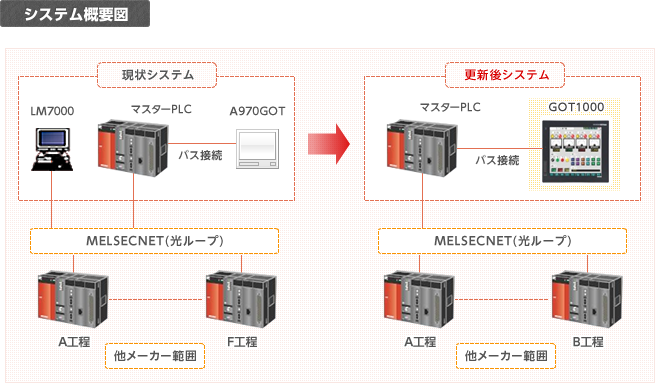

既設システムでは、主に運転操作をタッチパネル(A970GOT)、ラインの監視をパソコン(LM7000)で行い、ライン制御を行う工程PLC(他メーカー)のインターフェースとして、マスターPLCが設置されていました。

リニューアル後は、既設タッチパネル(A970GOT)を15インチのタッチパネル(GOT1000)にリニューアルすると共に、監視パソコンの機能をタッチパネル(GOT1000)とマスターPLCに構築しました。

製造ラインを制御している工程PLCは、生産の影響も考慮しソフトウェアを変更せず既設のまま使用することといたしました。また、監視システム(LM7000)のソフトウェアの解析を立花エレテック独自で行いました。その結果、タッチパネル(GOT)だけでは全機能をカバーできないことが解り、監視システム(LM7000)の機能の一部をマスターPLCに構築することとなりました。これらは、リニューアルに対して経験豊富な技術者がいる立花エレテックだからこそできる大きな強みの一つです。

生産の都合上、切り替え時間に制約がありました。その解決方法として、切替工事前にマスターPLCにRS232Cカードを取付け、新しいタッチパネル(GOT1000)をつなぎ、既設システムとパララン運転(並行運転)することで、既設と新システムとの整合を検証しました。これにより本番の切替本工事では、問題なく完了することができました。

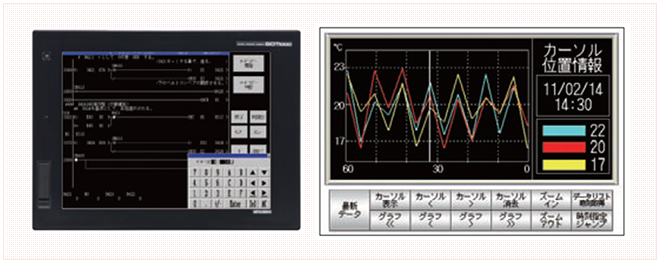

今回のリニューアルで「安心」で「安定」した生産を実現し、既設システムには無かったデータ収集機能など付加価値をつけることで、生産データやプロセスデータのグラフ化が可能になりました。このデータを用いて生産性や品質の向上はもちろん、設備・運用改善が容易になりました。また、タッチパネル(GOT1000)の機能であるラダー編集機能を用いて、トラブル時の原因特定も容易になりました。更に、画面サイズも15インチにすることで、既設よりも解像度が上がり、より監視しやすく操作性も向上しました。

15インチの大型ディスプレイ採用により、解像度が向上。情報の視認性や操作性がアップしました。