- 製造

PLC関連

- コスト削減

- 業務効率化

![]()

- 20年前に設置した製造ライン制御に専用開発が必要なDCSを使用しており、メンテ費が高い

- 更新作業で工場を停止できるのは、年末年始の8日間だけ

![]()

- 汎用PLCの使用により、導入とメンテコストを大幅に削減

- 汎用PLCはパソコンなど汎用機器とネットワークでつなぐことが簡単で拡張性高い

- 新しい設備の追加も自在

PLC関連

![]()

![]()

かつては、高度な生産制御にはDCS(ディストリビューテッド・コントロール・システム、分散型制御システム)が使用されていました。この20年で、汎用の計装PLC(プログラマブル・ロジック・コントローラー)でも、DCS並みの多重制御ができるようになりました。高い信頼性と複雑な制御を求められる鉄鋼などの分野では依然としてDCSが主流ですが、食品関係の工場では、汎用PLCへの置き換えが進んでいます。

汎用PLCは、汎用コンピューターなどとの連携も容易であることもメリットです。普及してきた生産分析用汎用PCソフトを、ネットワークに追加することもできます。

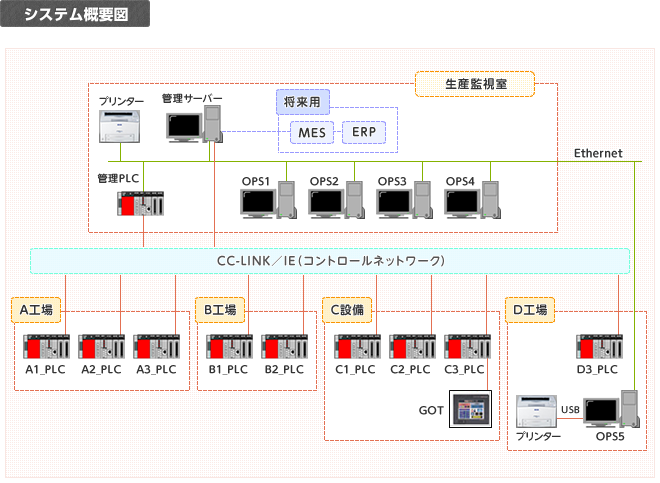

10台のDCSを10台のPLCに更新

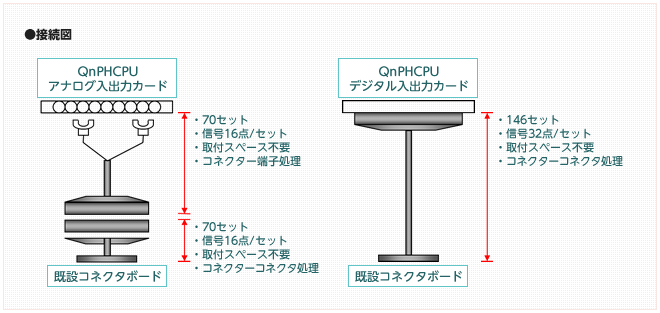

工事を8日間で済ませることができるよう、ほぼ1年かけて、工事内容を徹底シミュレーション。機器をつなぐコネクターボードはそのまま使用し、DCSをはずしてPLCに替える作業を実施。ボードの片側の線だけをはめこんでいくだけで機器変更が完了するよう工事工程を組み立てました。

I/O信号の誤作動チェック、修正、試運転も含め、年末年始の通常の工場停止期間だけで工事を完了することができました。

![]()

停止期間中に約4000点のI/Oの切替とチェックを行わなければなりません。

汎用PLCへの置き換えと同時に、タンク追加などにより、新規信号も接続。汎用PLCは、CCリンクユニットを使用することで簡単に設備拡張が可能であることも大きなメリットです。

今後、設備増設があっても、大きな工事をすることなく、増設が可能になります。

旧来使用していたDCSは改造や追加が必要な場合、DCSメーカーに依頼する必要があり、運用・メンテナンスの費用が高価です。

更新後の汎用PLCはプログラミングできる人材も多く、導入、変更なども社内のエンジニアで行うことができるようになります。