- 製造

物流

- コスト削減

- 業務効率化

![]()

- コイル移動時には2人(地上作業員、クレーン操縦者)1組の作業が必要

- 間違ったコイルを加工してしまうことがある

- コイルは似通っているので特定のコイルを探しにくい

- 地上作業員は段積みコイルの間での作業なので危険

![]()

- 作業者はクレーン操縦者のみ

- RFIDタグによるチェックで、間違いコイルを切断するミスが削減

- 生産指示の順にクレーン端末画面に表示されるので、コイルを探す手間が不要

- 地上作業員が不要のため、危険な場所での作業が減った

物流

![]()

![]()

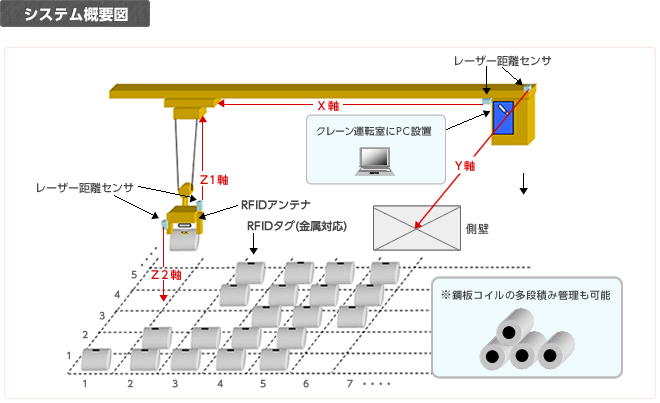

某製造会社ではクレーンの自動化による在庫管理を考えられており他社から見積もりを取っていましたが、かなり高価であったため、立花エレテックにお声がけいただきました。立花ではRFIDシステムの実績もあり、比較的安価にシステムを構築できることをアピールし導入いただきました。そのモデルを元に他社にも同様のシステムを展開しています。

ポイントは以下の特長があげられます。

入庫したコイルを当日加工するコイルの上に置いてしまうと、加工時に入荷コイルを一旦移動させてから加工コイルを取りださなければならないため、当日加工コイルがどこにあるか在庫エリアマップで確認可能。

母材コイルに取り付けられたRFIDタグとクレーントング部に取り付けられたRFID読み取りアンテナを利用し、母材コイルにクレーンを近づけるとクレーン運転室から、その母材コイルの品番等データを確認することが可能。

クレーンにレーザー距離センサを取り付けることで、作業を行ったトング位置を自動検出することが可能。ロケーション入力の煩わしさや、ロケーション入力ミスをなくす効果があります。

母材コイルの入荷指示や、スリット場移動実績などは基幹サーバにデータを送受信することで、母材コイルの一括管理が可能。

(事務所にて確認可能)

クレーントング部に取り付けられたRFIDアンテナとクレーン操作室に設置されたノートパソコン間の通信は、無線LANで接続されるため、クレーントング部を自由に移動させることが可能。

母材コイルに取り付けるRFIDタグは、スリットする前に取り外し、新しい入荷母材に取り付けられるのでRFIDタグの繰り返し利用が可能。

RFIDタグの保守(手動IDの書き込み、読み込み)については、ハンディーターミナル型のRFIDリーダライタを用意し、任意にデータを確認、またはIDの書き込みが可能。

このシステムを導入してから作業員一人で作業が完了できるようになり、危険性のリスクが軽減されました。各コイルをRFIDタグで管理することにより、一括管理が可能になり、人的な作業ミスも大幅に改善されています。生産指示の順番にコイルが整理されるので、探す手間も省けスムーズに作業が進行し生産性も向上。

RFIDタグは繰り返し使用できるので、無駄なコストもカット、これらの自動化が全体的なコスト削減や効率アップにつながりました。

| 工業系の製造業 | 金型や重量物など天井クレーンで移動させる管理にも応用できます。 |

|---|