- 製造

エネルギー

- コスト削減

- 省エネ・エコ

![]()

- 熱源機の老朽化に伴い、最適な機器に更新したい

- CO2削減、ランニング・メンテナンスコストの削減

![]()

- 都市ガス⇒電気式に更新することで、年間コスト削減

- ランニングコスト31%削減、CO2発生量58%削減に成功

エネルギー

![]()

![]()

工作機械・FAシステム・精密機器などの製造販売をおこなっているこのお客様では、ISO14001環境マネジメントシステムの認証を取得し、企業の重要な使命のひとつとして地球環境問題にも積極的に取り組んでおられます。そんな中、使用されていた空調機は導入より十数年経過しており、熱源機の老朽化も進んでいたため、今回の更新時期に併せて最適な機器に更新したいとのご要望でした。

| ランニングコスト | 31%削減 削減額 637万円/年 |

|---|---|

| CO2発生量 | 58%削減 削減量=291ton-CO2/年 工場全体での削減率=10% |

| 原油換算量 | 46%削減 削減量=124kL/年 |

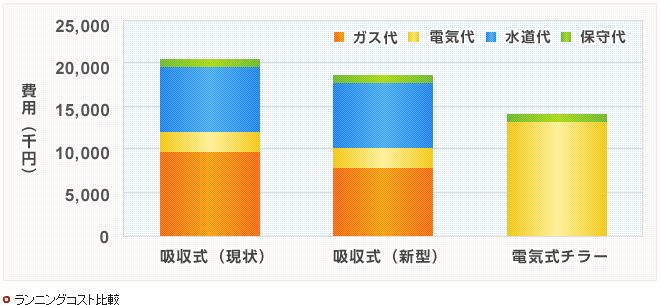

現在と同じガス方式で高効率な新型吸収式冷凍機に置き換えるよりも、電気式にリニューアルすることでランニングコスト、省エネ、CO2削減の面でもより効果が大きくなります。

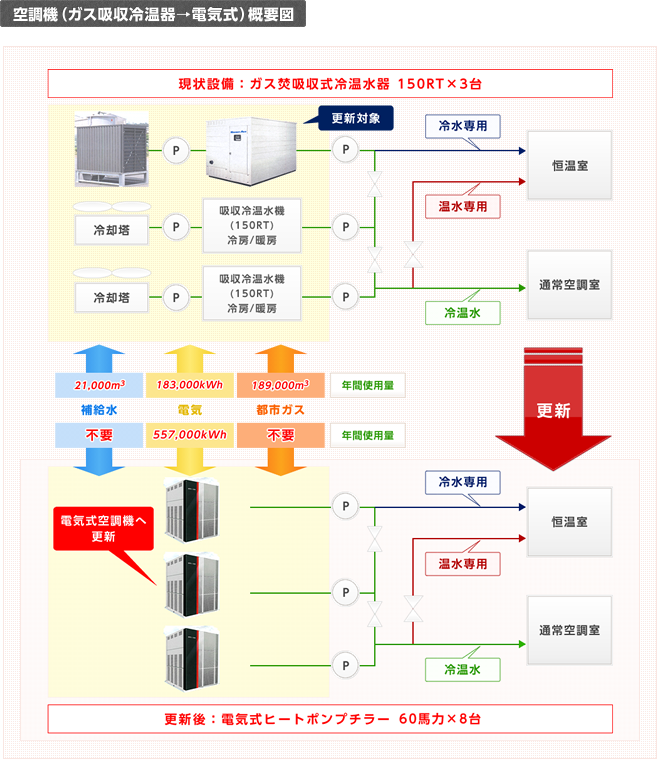

過去のガス使用量とガス吸収冷温水機の仕様から空調機の必要能力を算出し、最適な容量の電気式ヒートポンプチラーをご提案しました。

既設ガス吸収冷温水器1580kW(150RT×3台) ⇒ 電気式ヒートポンプチラー1440kW(180kW×8台)に更新し、容量を最適化。電気式にしたことで補給水や都市ガスが不要となり年間使用量もコンパクトにすることができました。導入後ランニングコストが31%削減、CO2発生量は58%削減を達成しました。

コスト削減と環境保全の両方が実現し、今回のソリューション導入効果はかなり大きかったと思います。

| 自動車業界 | 環境問題への取組みとしてCO2排出量削減に努めている企業へ、目標の達成に向けての貢献度が大きく期待される |

|---|