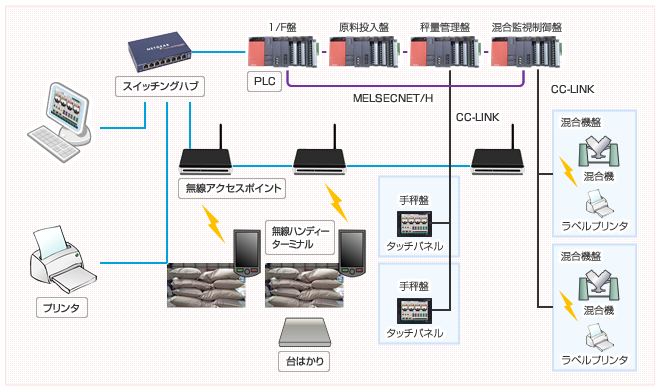

- 製造

プロセス系生産システム

- 業務効率化

- 機能向上

![]()

- 原料の計量ミスに気付かず混合し、一回のミスで数トンも廃棄が発生

- 混合ミスのまま出荷すると損害賠償請求されるリスクも

- 約1000種類もの調合レシピがあるため、計量工程は単純作業にもかかわらず神経を使う。労働者にとっては負担が大きい

![]()

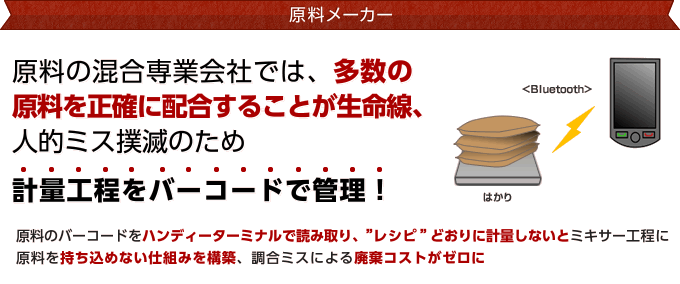

- 最大9999種類の調合レシピが管理でき、工場側でレシピの新規登録、削除も可能

- ハンディーターミナルでバーコードを読み取る操作は簡単なので誰にでもできる

- 指定通りの計量が完了すると、工程管理端末に「OK」サインが出るので、計量ミスはゼロに

- ミキサーによる混合完了で最終出荷帳票も自動出力する仕組みとなり省力化